Опыт строительства каменного дома из самодельных бетонных панелей.

Технология строительства загородных домов из самодельных железобетонных панелей, или Tilt-Uр, о которой уже шла речь в одной из статей, не самая востребованная среди участников портала. Тем не менее именно этот способ выбрала для себя сибирячка AnnaVolk, чтобы построить энергоэффективный дом в сжатые сроки. С главными поставленными задачами справились, и хотя еще многое нужно сделать, основные сложности позади. А опыт этого строительства будет полезен – для кого-то в плане расширения кругозора, а для кого и как практическое руководство к действию.

Содержание

- Коротко о главном – что такое самодельные ЖБ панели.

- Как построить каменный дом и въехать за один сезон.

- Фундаментные работы.

- Изготовление панелей.

- Сборка.

- Перекрытие.

- Крыша.

- Остекление.

- Вентиляция.

Что собой представляет технология самостоятельного изготовления бетонных панелей

В базовом виде панельное домостроение было широко распространено по всему Союзу – из панелей строили не только многоэтажки, но и целые улицы в ПГТ и селах в середине 80-х. Трехслойные монолитные панели изготавливались заводским способом, а по месту дома собирали, как конструктор. Как блок, так и панельный домокомплект можно заказать на производстве и для частного применения. Примеры строительства домов из заводских ЖБ панелей на форуме есть, но их также не много. Это связано со стандартизацией – габариты панелей рассчитаны на типовые проекты, а если хочется индивидуальности, придется серьезно переплатить. И не только за изготовление домокомплекта по индивидуальному заказу, но и за доставку, так как предприятий, оказывающих подобные услуги, несколько на всю страну.

Выходом из ситуации стало самодельное изготовление облегченных монолитных ЖБ панелей с ребристым «сердечником» из ПСБС. Габариты плит можно подогнать под желаемый конструктив (в разумных пределах), а себестоимость, по сравнению с заводским вариантом, значительно ниже. Как у любой другой, у технологии Tilt-Uр хватает как плюсов, так и минусов, но зачастую относительная бюджетность и высокая скорость строительства перевешивают трудоемкость и необходимость привлечения подъемной техники.

Как построить энергоэффективный каменный дом и въехать за один сезон

AnnaVolk

Меня зовут Анна, я из Иркутска. Хочу поделиться нашей семейной историей постройки загородного дома из сборного железобетона силами меня, мужа Андрея, подростка сына (на подхвате) и двух рабочих. Начало строительства – 26 июня прошлого года, заселились 1 декабря.

Именно сборный монолит среди множества технологий загородного строительства был выбран не случайно, а после тщательных подсчетов и сравнений.

AnnaVolk

Идея строительства собственного дома появилась не спонтанно – пять лет снимали жилье. Варианты рассматривали только каменные. Есть многолетний опыт проживания в деревянном доме, который не хочу повторять. По финансам – слепить коробку из газобетона получается всего в полтора раза дороже, чем из бетона, но дальше встает вопрос утепления стен. Тильтап муж нашел на этом форуме, поделился со мной. Поначалу я скривила губы и сказала, что «хрущевку» мне не надо. Дальше пошла математика (с которой я не дружу). Андрей – в прошлом лучший математик школы, давал мне расклады по разным материалам. Считали вдоль и поперек. Выиграл самодельный сборный монолит – его и выбрали для строительства. У нас денег было мало, а построить надо было быстро.

Удовлетворяющий всем «хотелкам» участок был куплен за год до строительства дома – в черте сельского поселения рядом с городом, рядом с асфальтом, рядом с остановкой общественного транспорта.

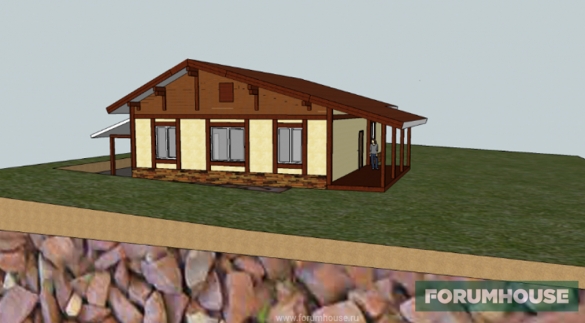

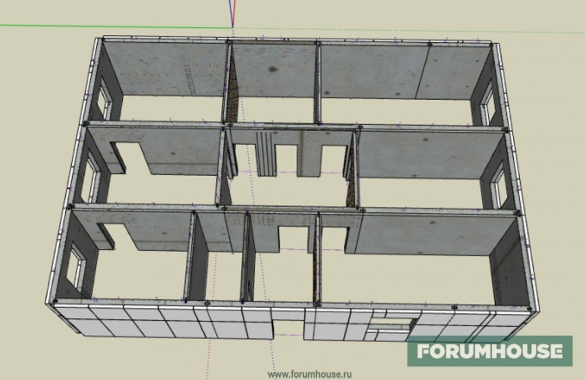

Проектированием Анна с семейством занималась самостоятельно, и к моменту приобретения земли проект был практически готов, оставалось «привязать» к местности. Главным ориентиром при разработке планировок стало сочетание потребностей членов семьи с финансовыми возможностями. Результатом тщательного планирования стал одноэтажный дом в стиле Шале, площадью 120 м², с высокими потолками, с необходимым набором функциональных помещений и без излишеств.

Обживать участок стали с забора – воспользовались идеей с портала и натянули строительную сетку на арматурные колья.

Фундамент

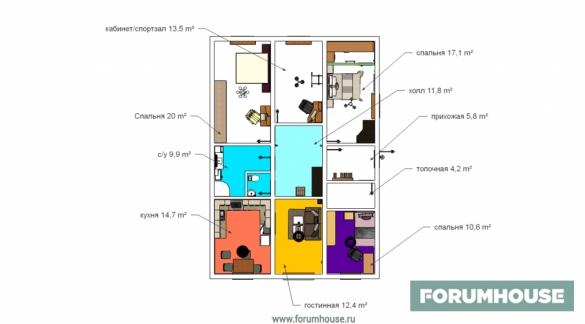

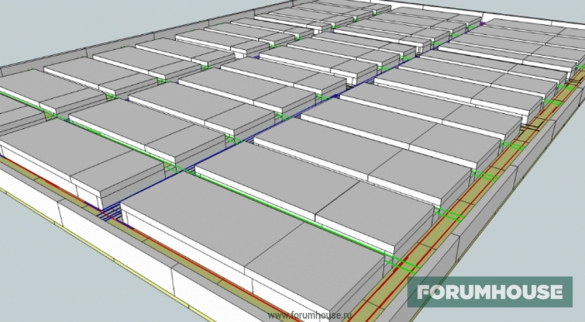

К фундаменту предъявлялись следующие требования – утепленный, способный выдержать вес не только монолитных стен, но и монолитного же перекрытия, со скромным бюджетом. Разработкой конструкции и всеми расчетами занимался супруг Анны, потративший около года на изучение вопроса и еще несколько месяцев на саму разработку. «Детище» – утепленная МЗФЛ с утепленным же часто-ребристым перекрытием, иначе называемым перекрытием Виндера. Почвы – суглинок с большим количеством песка и низким уровнем грунтовых вод.

Высота мелкозаглубленной ленты 350 мм, ширина 400 мм, для утепления ленты и ребер использовали ЭППС, толщиной 50 мм, все остальное утепление и заполнение – ПСБ. Армирование под несущие стены в шесть прутов, диаметром 14 мм, под перегородки в четыре прута, в ребрах перекрытия заложены по два прута, диаметром 12 мм, плиту перекрытия армировали металлической сеткой.

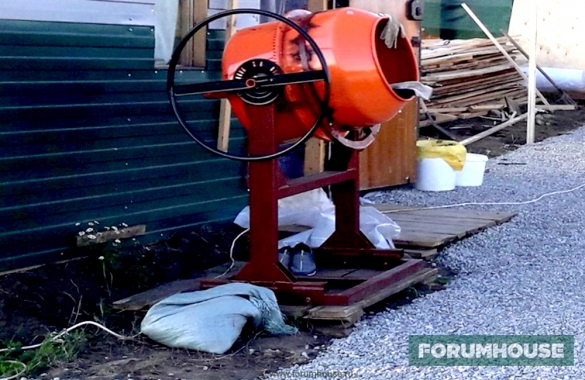

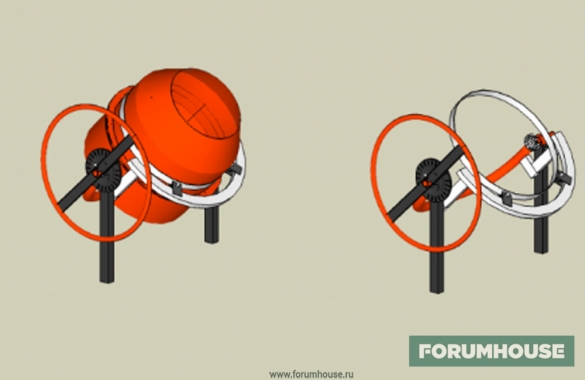

Чтобы простейшая бетономешалка выдержала предполагаемый объем, ее усовершенствовали, добавив два подшипника и обод.

На фундамент пошло около 20 м³ самомесного бетона (М300) с добавлением пластификатора – по частям заливали и уплотняли погружным вибратором. Сегодня Анна считает, что разумнее было заказать заводской бетон и залить плиту за один раз, но что сделано, то сделано.

Конструктив фундамента у некоторых участников темы вызвал сомнения из-за отсутствия верхнего армирования, однако Анна с супругом, основываясь на расчетах и наличии утеплителя под всем пятном застройки, считают свое основание надежным.

AnnaVolk

Вся конструкция просчитана с необходимыми допусками и коэффициентами запаса, как положено. Можно, конечно, затолкать в фундамент несколько тонн арматуры и спать спокойно (строителям на руку такой расклад), а можно все просчитать и сделать по уму, используя принцип разумной достаточности. Конечно, «каноны» – это хорошо, но думать и развиваться – еще лучше.

Тем не менее, такой фундамент – личный выбор авторов темы. Чтобы не рисковать, можно подобрать другое основание, исходя из состава почв, уровня грунтовых вод и предполагаемых нагрузок. Сама технология заключается именно в заливке стеновых панелей на месте строительства.

Изготовление панелей

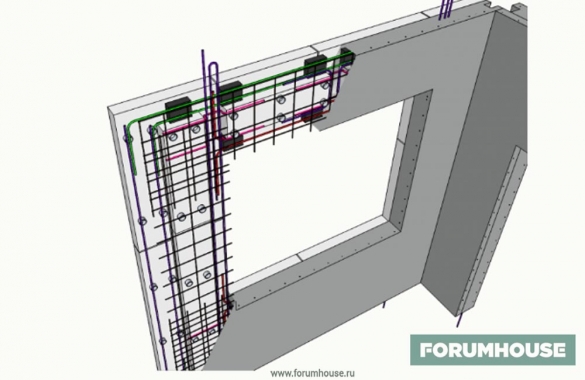

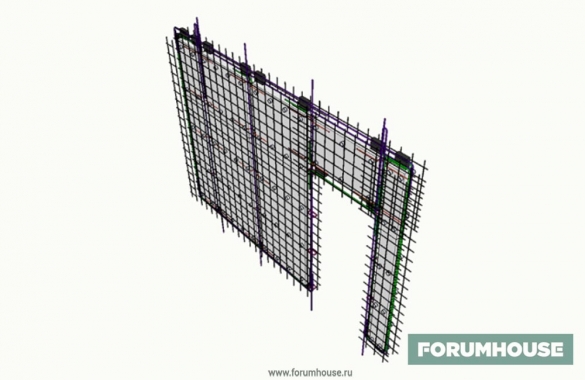

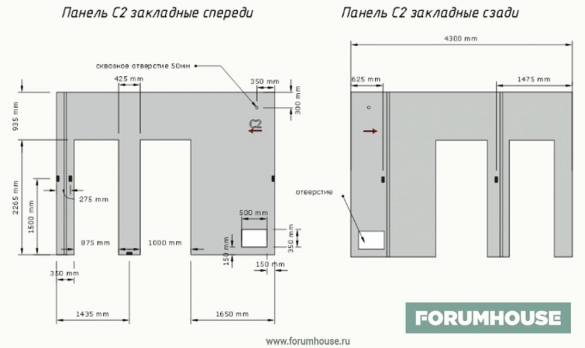

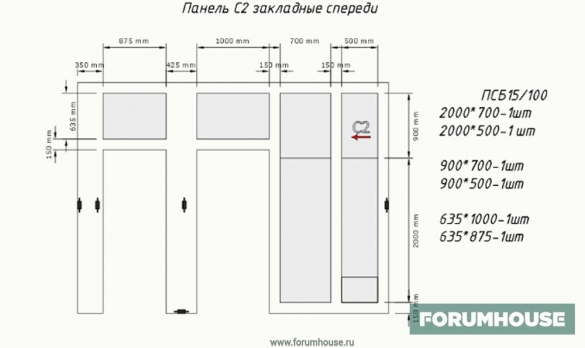

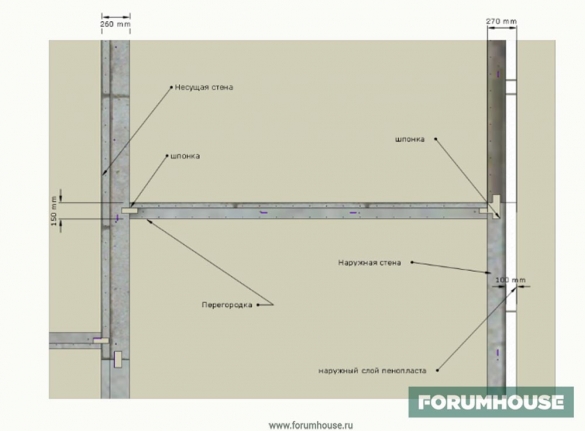

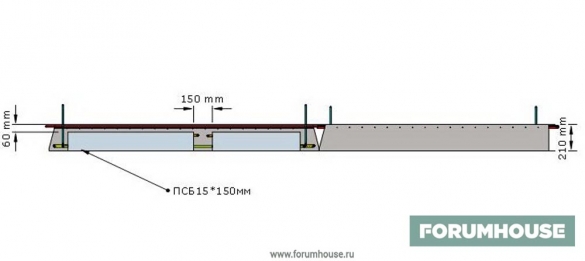

За основу взяли панели, изготовленные по аналогичной технологии одним из «пионеров» Tilt-Uр нашего портала с ником weldcut. После небольшой доработки (монтаж панелей на шпонки) получился следующий конструктив.

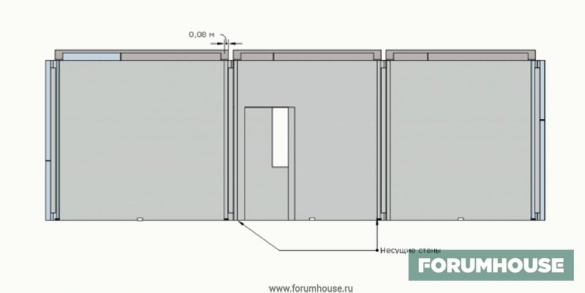

Всего 27 панелей. Несущие панели (6 штук): длина 4300 мм, высота 3200 мм, толщина 260 мм – внутренние колонны из ПСБ 15, толщиной 100 мм.

Нагрузка на бетонные колонны, а уложенный между ними пенопласт позволил сэкономить на бетоне, сократить вес, а также обеспечить помещениям звукоизоляцию.

Наружные панели, как и у weldcut, сразу с оштукатуренным утеплителем, но часть осталась «голая», так как в партии ПСБ оказались листы, на которых штукатурный слой не держался. Фасадное утепление панелей – из ПСБ 25, толщиной 100 мм, внутреннее – из ПСБ 15, толщиной 100 мм. Колонны в перегородках – из ПСБ 15, толщиной 50 мм, арматура внутри и на монтажных петлях диаметром 12 мм (заводская). В целом на панели ушло около 50 м³ ПСБ. Для временного монтажа панелей при сборке в фундаменте сделали закладные, аналогичные заложили в панелях для фиксации с основанием и между собой. Опалубка из доски 25 мм, ребра жесткости – из бруса на небольшом расстоянии (до 600 мм), заизолирована полиэтиленом. Вместо пластиковых подставок под сетку – кубики ЭППС. Максимальный вес готовой плиты составил 7300 кг. При проектировании панелей Анна располагала колонны с крепежом на равном удалении от предполагаемого центра тяжести, чтобы упростить монтаж коробки.

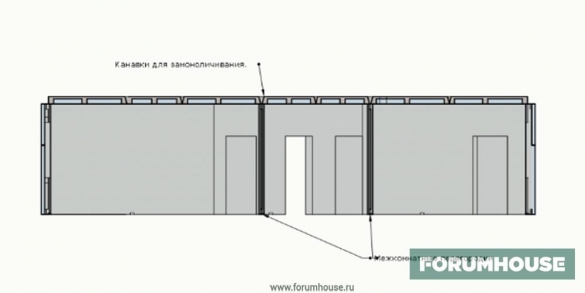

Монолитить собранную коробку решили шпонками.

AnnaVolk

Суть в том, что оставляются полости между панелями и потом туда закидывается арматура и сверху заливается бетон. Потом такую конструкцию уже ничем не сдвинешь, и коррозия ей не страшна.

Чтобы с торца в каждой панели остались пустоты под заливку, сначала использовали брус, но даже обивка полиэтиленом не спасла от разбухания, что создало большие сложности при распалубке. Брус заменили вкладышами из ПСБ 25, с которыми никаких проблем не возникало.

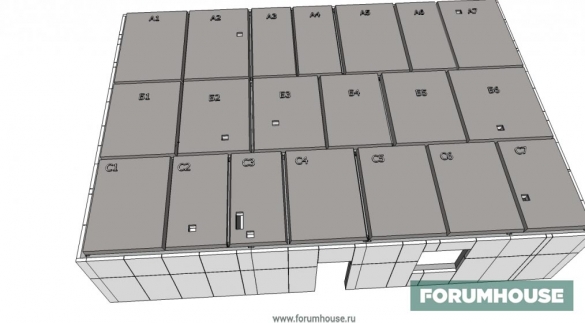

Панели отливали двумя партиями – шестнадцать первый раз и одиннадцать второй, чтобы смонтировать коробку в два подхода. Первые шесть пачек залили на фундаменте, оставшуюся пачку на земле. Расположение пачек подобрали таким образом, чтобы последовательно поднимать и монтировать панели.

Так как при заливке стен не использовался специнструмент, получилась большая площадь, нуждающаяся в оштукатуривании – около 350 м². Чтобы избежать этого и обойтись шпаклевкой, weldcut использовал «вертолет», а vponomarev1, также построившийся из самодельных панелей – виброрейку.

vponomarev1

Виброрейкой, которая едет по направляющим, да плеснув сверху пару ведер растворчика, можно получить почти идеальную поверхность.

Сборка коробки

Во время монтажа первой партии панелей выяснилось, что партия цемента, привезенная не с местного завода, а со стороны, некачественная, и изготовленные из нее две панели при подъеме «порвались». Чему также поспособствовала допущенная при заливке ошибка – закладка монтажных петель поверх сетки. Также оказалось, что перфекционизм – не всегда хорошо, и при заливке панелей нужно делать допуски в пару сантиметров, чтобы при сборке не приходилось срезать лишнее. При сборке опалубки все вымерялось до миллиметров, но сама форма несколько искривлялась при заливке. Опалубку для следующей партии стягивали арматурой, а располагали панели так, чтобы кран грузоподъемностью 25 тонн мог свободно маневрировать с любой из секций.

Предыдущий вариант с расстановкой по последовательности монтажа обернулся необходимостью найма крана на 35 тонн, который несущие панели «еле осилил». И если на монтаж первой партии панелей ушло одиннадцать часов и неизмеримое количество нервов, то вторая партия, отлитая с корректировками, была смонтирована за пять с половиной и без нервотрепки.

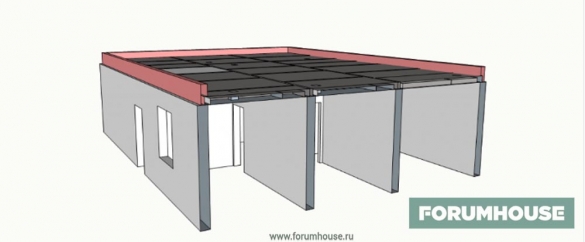

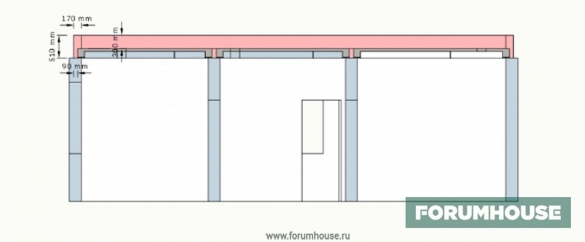

Перекрытие

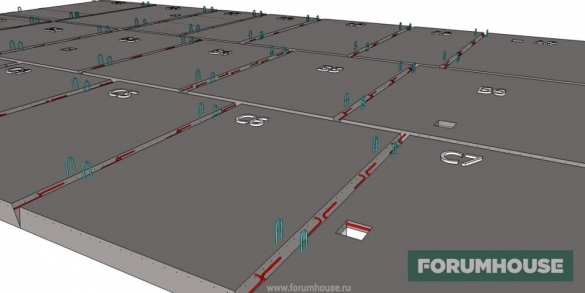

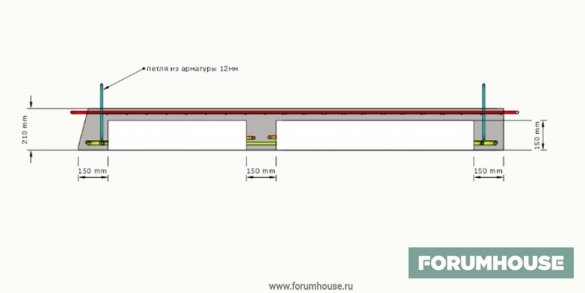

Плиты перекрытия также железобетонные, залитые на месте, деревянные даже не рассматривались, а готовые плиты обошлись бы дороже, так как заливка самодельных уже освоена. Спроектировали плиты так, чтобы вентиляционные отверстия не приходились на балки.

ПСБ применяли для формирования балок.

Так как ночные температуры опускались все ниже, в раствор добавляли хлористый кальций (примерно 2 % от веса цемента).

Перед монтажом перекрытий залили крепежные шпонки – раствор с пластификатором беспрепятственно заполнил пазы сверху донизу. А пока плиты выстаивались, Анна почти заштукатурила по сетке оставшуюся часть фасада. В раствор добавляла хлористый кальций. На укладку плит наняли тот же кран, процесс прошел в штатном режиме без непредвиденных ситуаций и занял три часа.

andrey volkov

Плиты перекрытия опираются на стены на 80 мм, уложены впритык. У каждой плиты в верхней части по длинной стороне срез под 45 градусов. Размеры треугольника 50х50 мм. После монтажа в стык между плит закладывается арматурный прут диаметром 10 мм и стык заполняется бетоном.

После по периметру залили железобетонный короб, связанный со стенами посредством петель, снаружи утеплили его пенопластом. На заливку швов между плитами и короба ушло около 4 м³ бетона.

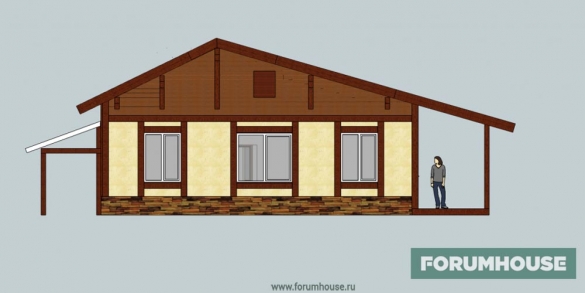

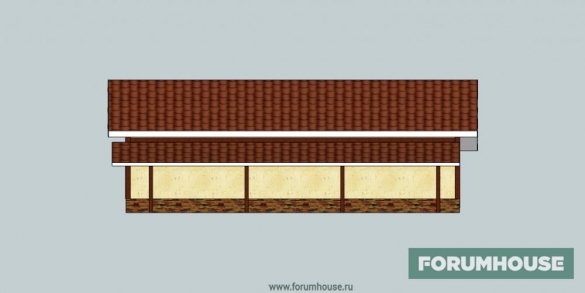

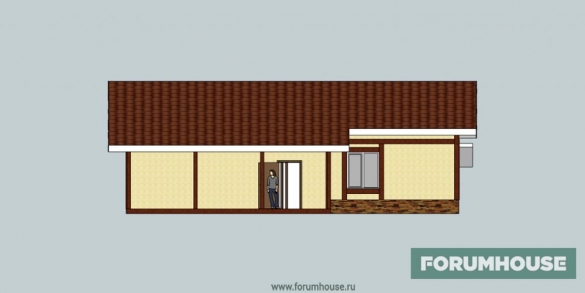

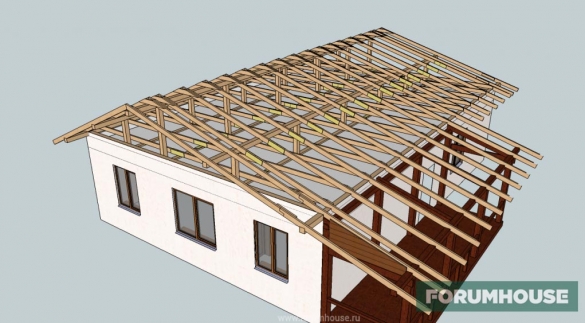

Крыша

Как и остальные элементы, крыша предварительно просчитана и спроектирована в графическом редакторе. Первая «примерка» вальмовой конструкции не устроила в плане финансов. Простая, двускатная крыша придала дому вид амбара, но после добавления асимметрии, свесов и навеса результат устроил. Сначала визуализация.

Затем разработка конструкции стропильной системы после изучения тематического материала.

На базе схемы в редакторе высчитали количество пиломатериала. Чтобы сэкономить, пока отказались от навеса и террасы и вместо бруса конек сделали из доски 50 мм. На стропильную систему ушло около 5 м³ доски (тоже пятидесятка, лиственница), на обрешетку пошла доска от опалубки.

Также каркас усилили сдвоенными подкосами на шпильках – по два в начале и в конце. В целях экономии смонтированную конструкцию оббили рекламными баннерами (на рейки), сделав прорези на фронтонах (проветривать). Как показывает практика, вполне ветроустойчивый временный вариант. В планах удлинить свесы для террасы, сзади сделать навес, а с торцов консоли, имитирующие брус.

Короб снаружи сразу утеплили ПСБ, а сверху он остался «голым» и напомнил об этом мокрым перекрытием по периметру по первым же морозам. Пришлось Анне подниматься на чердак и утеплять оставшуюся полку, заодно она и боковину внутреннюю закрыла ЭППСом.

В качестве утеплителя для перекрытия выбрали опилки по причине доступности и дешевизны. Пднимали наверх в больших мешках МКР, с помощью тельфера, всего ушло семь КАМАЗов. Засыпали прямо на плиты, слой получился около 30 см. Интуитивно этого недостаточно, «подкоп» показал, что нижний слой теплый, но влажный, тогда как поверху корка. Сама идея нравится, но нужен слой не менее 50 см и сухие опилки. Скорее всего на следующий год опилки заменят на ПСБ.

Остекление

Изначально планировались ламинированные профили, но к моменту заказа стеклопакетов финансы иссякли, и пришлось заказывать обычные. Окна стандартные – шесть штук высотой 1600 мм и шириной 1200, 1400 и 1800 мм. Но при замерах допустили ошибку – не учли наличие подставочного профиля. В результате вызванный установщик отказался монтировать с нарушениями (подставочный профиль пришлось убрать). Окна все же поставили менее щепетильные исполнители – заанкерили и запенили. Чтобы не топить улицу, Анна загерметизировала стыки специальной лентой и по периметру проема наклеила полосы ЭППС. В дальнейшем его закроют деревянные обналичники.

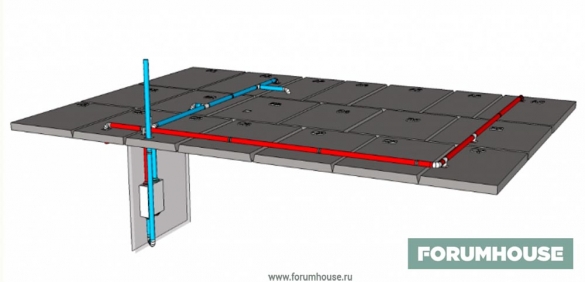

Вентиляция

Схему вентиляции практически не рассчитывали – воспользовались наработками форумчан в этой сфере. Красным цветом отмечен приток, синим – вытяжка. Опираясь на чертеж, рассчитали необходимое количество труб, отводов и тройников.

Воздуховоды Анна монтировала самостоятельно, пока рабочие собирали стропильную систему.

Вся компоновка системы вентиляции с грунтовым теплообменником и рекуператором следующая.

andrey volkov

- Подземный грунтовый теплообменник на глубине около 70 см.

- Противоточный рекуператор тепла, пластинчатый из поликарбоната. Два вентилятора ВК125 и два теплообменника в одном корпусе из ЭППС.

- Система воздуховодов из оцинкованной трубы диаметром 125 мм на приток и вытяжку. Приток в чистые комнаты, вытяжка из санузла, ванны и зонта над плитой в кухне.

Чтобы в систему можно было включать кухонную вытяжку, она должна быть с жироуловителем, за чистотой которого необходимо тщательно следить. В противном случае жир довольно быстро скапливается в теплообменнике рекуператора и снижает его КПД, а в некоторых случаях может вывести оборудование из строя.

Грунтовый теплообменник смонтирован из уличной канализационной трубы (оранжевая), диаметром 110 мм и длиной 40 м. Труба уложена в форме ромба, с наклоном, для дренажа в самой нижней точке сделали приямок. Сверху примерно 200 мм земляной засыпки, и все накрыто остатками плит пенопласта, толщиной 100 мм, утеплитель закрыт полиэтиленовой пленкой. При окончательной засыпке грунт тщательно утрамбовали. В дальнейшем на этом месте запланирована автостоянка – подсыпка щебнем по геотекстилю и укладка плитки/камня.

Сборка и установка рекуператора запланирована на следующий сезон, как и интерьерная/фасадная отделка, создание мебели и ландшафтные работы, с изготовлением плитки. Общий бюджет строительства, включающий не только покупку земли, но и массу других сопутствующих расходов, составил около 2,5 миллионов. Сама утепленная «коробка» обошлась примерно в 1 миллион. Супруги планируют потратить еще около 500 тысяч на оставшиеся мероприятия.

На момент заселения в доме реализована электрика, отопление (теплый пол) от электрического котла, холодное и горячее водоснабжение, канализация, а также система вентиляции с грунтовым теплообменником, но пока без рекуператора. Об этом мы расскажем во второй части статьи.

Подробнее о самой технологии и первом примере ее применения участником портала можно прочитать в теме у weldcut . Еще одна технология, позволяющая сразу возводить утепленные стены – несъемная опалубка. В видео – о монолитном железобетонном доме для большой семьи.